Dokumentacja produkcyjna obwodów drukowanych składa się z:

- plików Gerber projektu PCB z plikami wierceń,

- specyfikacji laminatu uwzględniającej stack-up,

- informacji o wymaganiach dodatkowych, jak Tg (temperatrua zeszklenia), materiał bazowy lub kontrola impedancji.

Projektując stack-up obwodu drukowanego wielowarstowewgo należy wziąć pod uwagę czynniki dodatkowe, wynikające z ograniczeń technologicznych procesu produkcyjnego. Należy też dążyć do tego, by stack-up był symetryczny, ponieważ pozwoli to uniknąć problemów z niekontrolowanym wygięciem laminatu po procesie produkcji lub montażu.

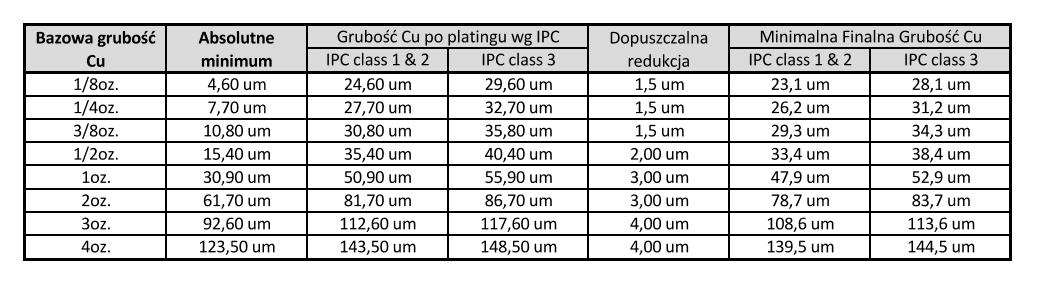

Finalna grubość laminatu

Całkowita minimalna grubość finalna laminatu wielowarstwowego powiązana jest z ilością warstw Cu w stack-up, tj:

W przypadku lamiantów z pokryciem powierzchni padów typu HAL (HASL) minimalna grubość PCB nie może być mniejsza, niż 0,8mm – ze względu na wysoką temperaturę procesu, wzrasta ryzyko wygięcia laminatu.

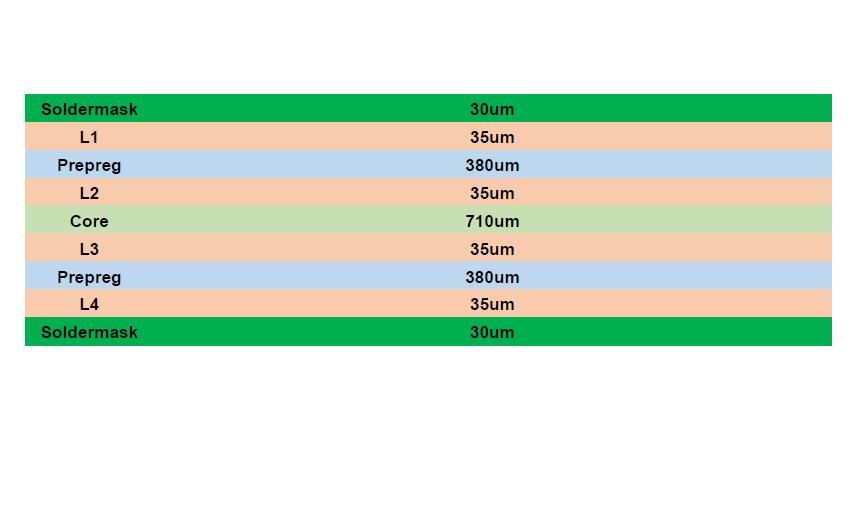

Warstwy dielektryka Core oraz Prepreg

Sugerowana ilość warstw core (rdzeń laminatu) w obwodzie wielowarstwowym liczona jest wg wzoru L/2 – 1, gdzie L, to ilość warstw Cu. I tak dla laminatu 4-warstwowego stack-up konstruuje się z 1 warstwy core (między warstwami L2 oraz L3) oraz 2 warstw prepreg (międzu L1 i L2 oraz L3 i L4). Dla PCB 8-warstwowych stosuje się 3 warstwy core, dla 12 warstwowcyh 5 warstw core.

Typowe konstrukcje stack-up dla wielowarstwowych obwodów drukowanych:

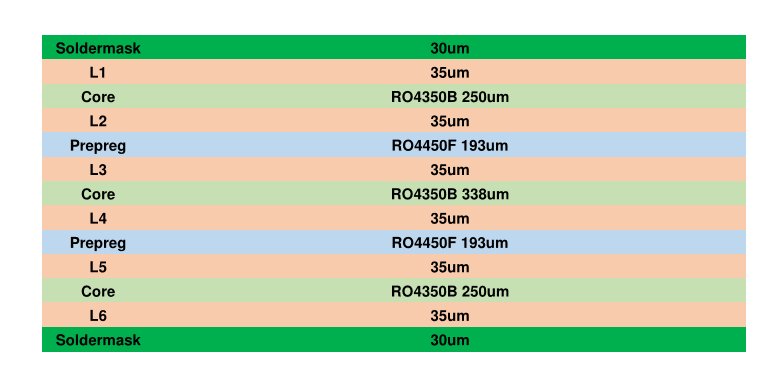

Typowe złożenia warstw mają ograniczone zastosowanie w przypadku produkcji PCB na materiałach specjalnych, jak np. ROGERS lub ISOLA. Specyfikacje produkcyjne na takich materiałach zawierają dodatkowe wyamagania, jak np. kontrola impedancji linii oraz par różnicowych. W takich wypadkach grubości dielektryka są dobierane tak, by spełnić wymagania impedancji. Finalny projekt stack-up każdorazowo potwierdzamy z naszymi klientami.

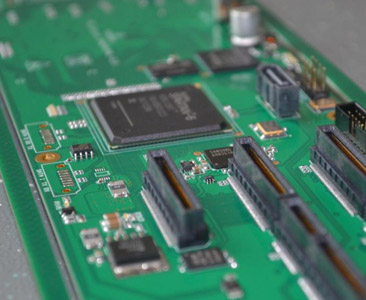

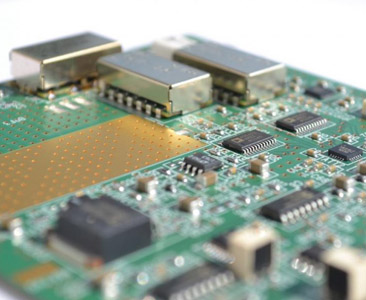

Przykład realizacji obwodu drukowanego na materiale ROGERS RO4350B z kontrolą impedancji par różnicowych na warstwach zewnętrznych.

Stack-up PCB 6 warstwowej, ROGERS RO4350B

Finalna grubość laminatu 1.5mm, grubość Cu 35um