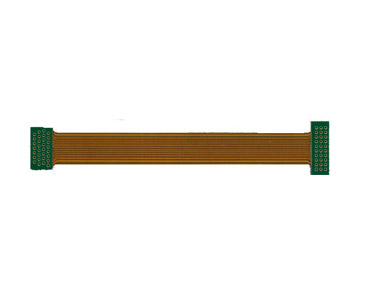

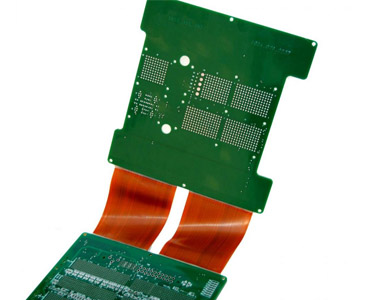

Obwody giętkie (Flex) oraz sztywno-giętkie (Rigid/Flex) zyskują w ostatnim czasie na popularności. Ten rodzaj obwodów drukowanych przynosi wiele korzyści. Podstawowe z nich, to:

- brak konieczności łączenia kilku obwodów drukowanych za pomocą złącz, kabli i przewodów

- możliwość połączenia i wykonania dwóch lub trzech obwodów drukowanych w jednym procesie technologicznym

- szansa na zminimalizowanie wymiarów obwodów drukowanych

- możliwość testowania wszystkich podzespołów aplikacji w jednym procesie

- możliwość montażu komponentów elektronicznych w jednym procesie technologicznym zamiast dwóch lub trzech.

Dokumentacja produkcyjna obwodów giętkich oraz sztywno-giętkich tworzona jest wg tych samych zasad, jak obwodów sztywnych. Należy jednak uwzględnić dodatkowe ograniczenia technologiczne, wynikające z procesu produkcyjnego.

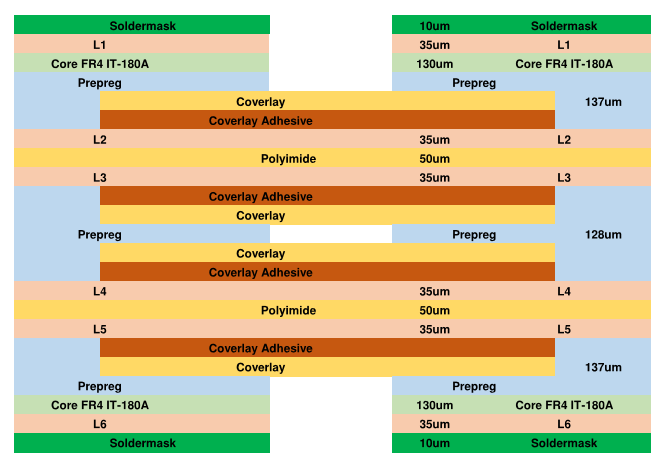

Długoterminowa niezawodność obwodu drukowanego zależy w dużej mierze od projektu rozłożenia warstw w przekroju PCB. Szczególnie w przypadku wielowarstwowych laminatów sztywn-/giętkich zalecane są konstrukcje symetryczne, w których polimidowe warstwy elastyczne znadują się w środku stack-up.

Przykładowy stack-up dla obwodu drukowanego sztywno/giętkiego:

- finalna grubość laminatu 1.0

- grubość Cu na wszystkich warstwach 35um

- 6 warstw Cu w części sztywnej

- 4 warstwy Cu w części giętkiej

Nie zaleca się konstrukcji stack-up, w której taśma elastyczna doklejana jest do zewnętrznych warstw części sztywnej. Takie rozwiązanie nie zapewnia dlugoterminowej niezawodności obwodu drukowanego, zwłąszcza gdy elementy sztwyno-giętkie pracują dynamicznie. Przy projektowaniu obwodów sztywno-giętkich należy dodatkowo uwzględnić, że:

– sugerowana długość części elastycznej zależy od promienia zagięcia i liczona jest wg dwóch wzorów:

- dla polimidu z warstwą dwustronną Cu minimalna zalecana długość części elastycznej to 12 x grubość taśmy, sugoerowana to 20 x grubość taśmy

- dla polimidu z warstwą jednostronną Cu minimalna zalecana długość części elastycznej to 6 x grubość taśmy, sugoerowana to 10 x grubość taśmy

– minimalna zalecana odległość komonentu SMD od krawędzi łączenia części sztywnej i giętkiej powinna wynosić 1,0mm

– minimalna zalecana odległość otworu metalizowanego od krawędzi łączenia części sztywnej i giętkiej powinna wynosić 0,5mm

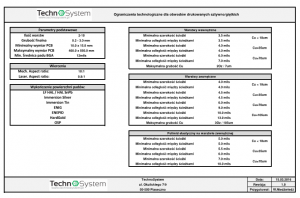

Ograniczenia technologiczne dla obwodów drukowanych sztywno-giętkich

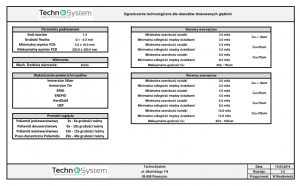

Ograniczenia technologiczne dla obwodów drukowanych giętkich