Montaż SMT (z ang. Surface Mount Technology) – sposób montowania podzespołów elektronicznych (SMD) na płytce obwodu drukowanego (PCB). Komponenty przeznaczone do takiego montażu charakteryzują się niewielkimi wymiarami, mają płaskie obudowy i końcówki lutownicze w formie kołnierzy obejmujących końce obudowy. Montaż powierzchniowy przeprowadzany jest zazwyczaj przy pomocy automatów montażowych.

Dział montażu SMT składa się z trzech linii produkcyjnych.

W skład Linii I wchodzą urządzenia:

- Sitodrukarka Yamaha

- Automat montażowy Yamaha

- Automat montażowy Yamaha

- Automat montażowy Yamaha

- Piec rozpływowy ERSA Hotflow

Linię uzupełniają transportery, banki załadunku i rozładunku REECO, ASYS oraz Oubel.

Linia II składa się z następujących urządzeń:

- Sitodrukarka Yamaha

- Automat montażowy Yamaha

- Automat montażowy Yamaha

- Automat montażowy Yamaha

- Piec rozpływowy ERSA Hotflow

Linię uzupełniają transportery, banki załadunku i rozładunku Oubel.

Linia III składa się z następujących urządzeń:

- Sitodrukarka Ersa Versaprint

- Automat Pick&Place Yamaha

- Automat montażowy Yamaha

- Automat montażowy Yamaha

- Piec rozpływowy Ersa Hotflow

Linię uzupełniają transportery, banki załadunku i rozładunku Oubel.

Montaż elementów THT (z ang. Through Hole Technology) – w przypadku projektów o większej ilości punktów lutowniczych THT stosuje się technologię lutowania selektywnego w ochronie azotu. W ostatnim czasie technologia lutowania selektywnego zyskuje na popularności. Dzięki zastosowaniu miniaturowych dysz lutujących, eliminuje się konieczność nagrzewania całej powierzchni PCB. Lutowanie selektywne punktowy montaż elementów THT. Proces lutowania selektywnego jest w pełni kontrolowany, a ruch PCB i poszczególne fazy procesu lutowania są programowane.

W dziale THT znajdują się następujące urządzenia do montażu selektywnego:

- Inter Select

- Inter Select

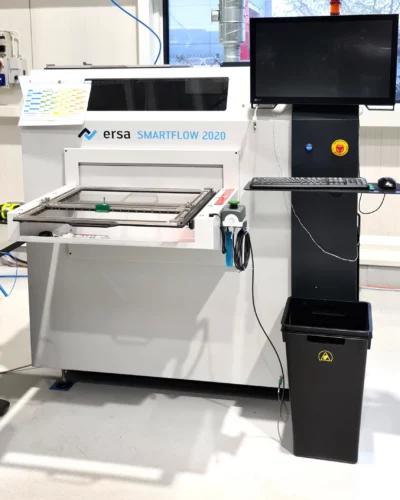

- Ersa Smartflow

- Ersa Versaflow – uzupełniony o banki załadunku i rozładunku

- Robot lutowniczy Reeco

Urządzenie wyposażone jest w system automatycznej wymiany i czyszczenia ssawek. Pozwala to na montaż komponentów ze wszystkich typów opakowań, taśm, tacek, tub.

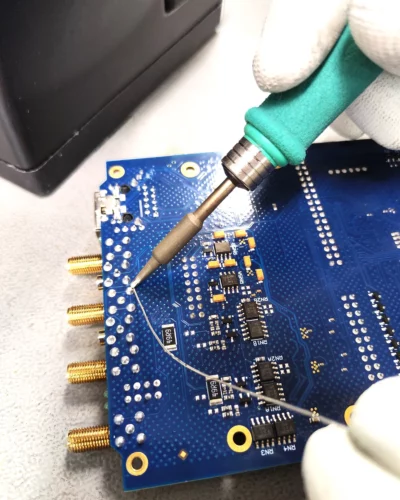

Montaż uzupełniający elementów THT wykonywany jest za pomocą stacji do lutowania ręcznego. Dodatkowo park maszynowy wyposażony jest w system lakierowania selektywnego oraz w myjkę natryskową.

Kontrola Jakości Montażu w zależności od wymagań klienta, układy i elementy produkuje się w klasie II lub III IPC-A-610G. Pakiety elektroniczne po procesie montażu są kontrolowane wzrokowo z wykorzystaniem mikroskopów cyfrowych oraz w procesie automatycznej kontroli optycznej z wykorzystaniem systemu Marantz.

Realizacja procesu wycinania jak i projektowania odbywa się zgodnie z wymaganiami określonymi w Standardzie IPC7525A

Podczas całego procesu kładziony jest istotny nacisk na standardy ESD oraz na sposób przechowywania i transport produktów.